電子回路基板製造 矢田製造事業所

基板の設計、部材調達、実装、検査までワンストップで対応

検査は自社開発の検査機で全数検査を行っています。

1975年に新設した自社製品の生産を目的とした矢田製造事業所では電装品製造を行っていましたが、技術面での成長とその後時代のニーズに合わせて電子回路基板製造サービスを開始し、現在では設計から実装、検査、納品までワンストップでの対応が可能となっています。

基板の設計、部材調達、実装、検査までワンストップで対応

検査は自社開発の検査機で全数検査行っています。

1975年に新設した自社製品の生産を目的とした矢田製造事業所では電装品製造を行っていましたが、技術面での成長とその後時代のニーズに合わせて電子回路基板製造サービスを開始し、現在では設計から実装、検査、納品までワンストップでの対応が可能となっています。

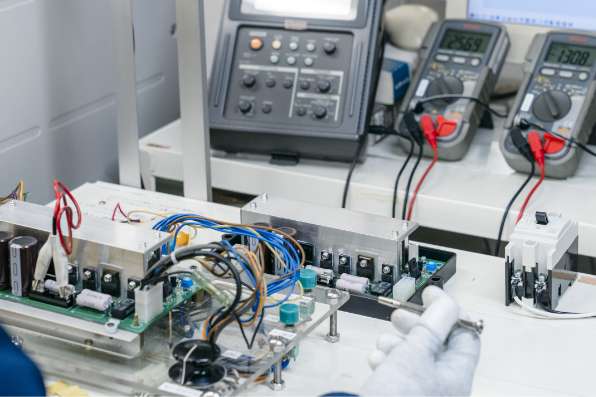

全数検査で確かな製品を供給

AOIやインサーキットテスタによる実装後検査、自社製作検査機によるファンクション検査機を用い全数検査を行っています。

小ロット対応可能

自社で設計から検査まで行っているので小ロットのご依頼にも対応可能です。試作品製作にも対応します。

製造工程

01基板設計

回路設計図に基づき、CADを利用して、部品の配置や配線を決めるレイアウト設計を行い、基板製造業者へ渡すガーバーデータを作成します。レイアウト設計については多層版にも対応しております。

回路設計にも対応しております

通常は回路設計図を頂いた上で設計しておりますが、回路設計のできるエンジニアが所在しておりますので、ご希望の方はご相談ください。

基板発注

弊社で作成したレイアウト設計のガーバーデータを基板製造業者に渡し、基板発注を行います。製造された基板が弊社に到着した後、調達した部材を実装していきます。

02部材調達

設計にて選定された部品表に基づき、部材(電子部品、その他材料)を取引先より調達します。発注者様からの供給部品以外は全て自社で調達しております。

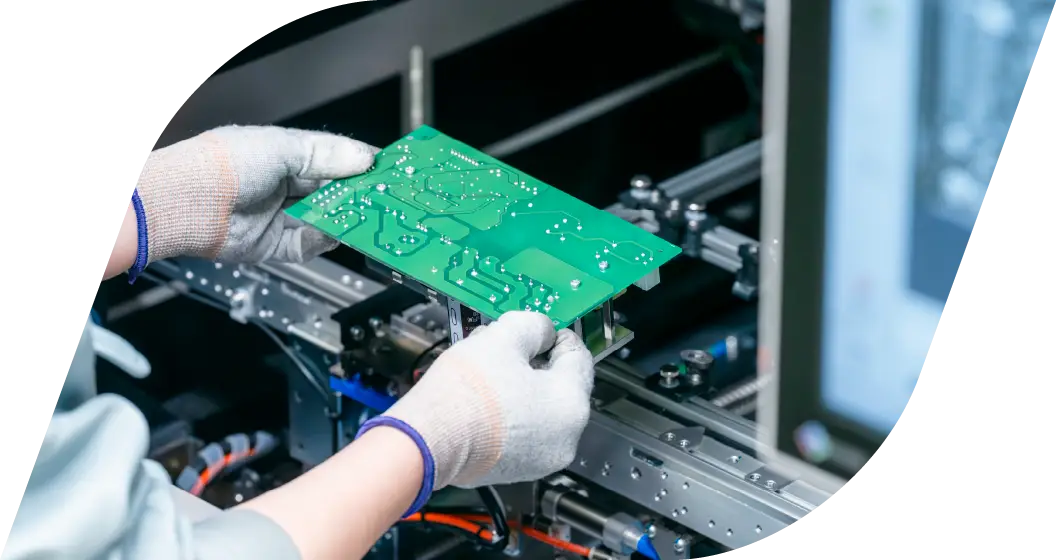

03部材実装

調達した部材を基板に実装します。表面実装、挿入実装、混載実装に対応しております。機械による実装が難しい場合は手作業によるはんだ付けで対応しております。

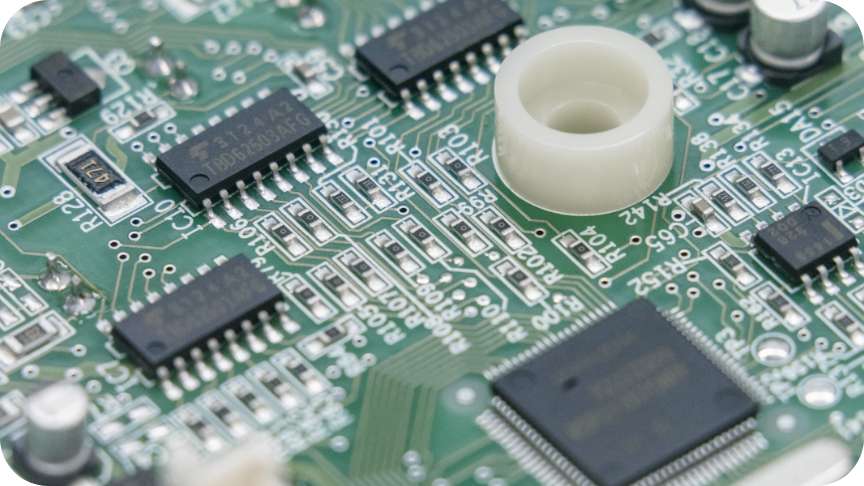

- 表面実装

- 表面実装は基板の表面に部品を実装し、はんだ付けします。表面実装は従来の挿入実装に比べ部品がコンパクトである為、近年需要が高まっており、製品の小型化や高密度化に繋がっています。また、機械による実装とはんだ付けの為、高速化によるコスト削減及びはんだ付けの品質安定にも繋 がっています。

-

マガジン式基板供給装置(ELS23MC-K)

-

クリームはんだ印刷機(YCP10)

印刷機ヤマハYCP10

印刷機ヤマハYCP10対象基板寸法

W50×L50~W460×L510

t=0.4~3.0

マスク寸法=736×736

基板マーク認識、マスクマーク認識(CCDカメラ)

基板搬送速度 50~420mm/sec

印刷精度 繰り返し位置合せ精度:±0.010mm

印圧自動制御

メタルスキージ

温度調整ユニット(PAP0.B-CE)

空気温度制御範囲 18~30℃

空気温度制御精度 ±0.1℃

出口バッファコンベア(ワイエス UCW-60L) -

ディスペンサー(YSD)

-

表面実装機(YS12)

表面実装機ヤマハYS12

表面実装機ヤマハYS12対象基板寸法

W50×L50~W460×L330

t=0.4~3.0

許容反り

上反り:0.5mm以下 下反り:1.0mm以下

搭載可能部品サイズ

角・円筒チップ、トランジスタ、アルミ電解コンデンサ等

0.4×0.2mm~8×8mm (厚み6.5mm以下)

リード電極部品 (SOP/SOJ/QFP等)

5×4.5mm~20×20mm (厚み6.5mm以下)

部品実装間隔

0603角チップ 0.35mm以上

1005角チップ 0.35mm以上 -

表面実装機(YS100)

表面実装機ヤマハYS100

表面実装機ヤマハYS100対象基板寸法

W50×L50~W460×L510

t=0.4~3.0

許容反り

上反り:0.5mm以下 下反り:1.0mm以下

CHIP搭載精度

±0.05mm(絶対精度)/±0.03mm(繰り返し精度)

QFP搭載精度

±0.05mm(絶対精度)/±0.03mm(繰り返し精度)

搭載可能部品サイズ

角・円筒チップ、トランジスタ、アルミ電解コンデンサ等

0.4×0.2mm~45×45mm

(部品高さ15mm以下)

リード電極部品(SOP/SOJ/QFP等)

5×4.5mm~20×20mm

(最少リードピッチ0.3mm以上)

部品実装間隔

0603角チップ 0.35mm以上

1005角チップ 0.35mm以上 -

窒素リフロー炉(SNR-840GT)

窒素リフロー炉千住金属工業SNR-840GT

窒素リフロー炉千住金属工業SNR-840GT対象基板寸法

W50×L100~W400×L500

t=0.8~3.0

許容部品高さ(板厚含む)

上部10~35mm

下部5~25mm

基板乗り代:5mm

窒素雰囲気

自動酸素濃度コントロール範囲

500~3000ppm (O2 濃度)

加熱方式:ターボファンによる強制対流方式

加熱ゾーン数:8ゾーン

冷却方式:ターボファンによる冷風対流方式

フラックス回収:冷却回収方式

冷却ゾーン数:1ゾーン  マガジン式基板収納装置(EUS23MC-K)

マガジン式基板収納装置(EUS23MC-K)

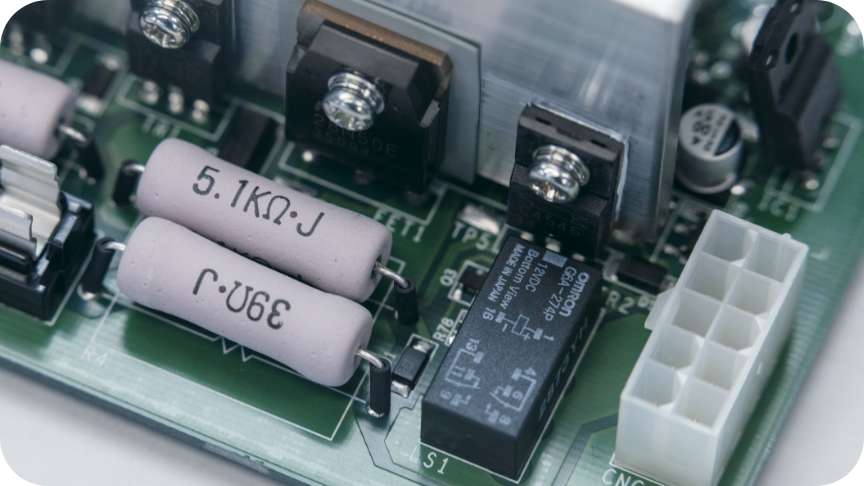

- 挿入実装

- 挿入実装は、電子部品のリード(足)やハーネスをプリント基板の穴に挿入してはんだ付けする実装方法です。メリットの多い表面実装が増えてはいますが、挿入部品もまだ多く存在します。そのため弊社では自動はんだ付け装置を導入しており、量産の発注にも対応しております。

-

スプレーフラクサー(SSF2-400)

スプレーフラクサー千住金属SSF2-400

スプレーフラクサー千住金属SSF2-400適用基板

W×L=50×100~400×450

t=1.0~1.6

コンベア速度0.5~2.0m/分

部品高

基板上部100mm(基板厚含む)

基板下部 5mm(基板厚含まず)

酸素濃度計付

窒素供給流量計付 -

自動はんだ付け装置(SPF2-400N)

自動はんだ付け装置千住金属SPF2-400N

自動はんだ付け装置千住金属SPF2-400N適用基板

W×L=50×100~400×450

t=1.0~1.6

コンベア速度0.5~2.0m/分

部品高

基板上部100mm(基板厚含む)

基板下部 5mm(基板厚含まず)

酸素濃度計付

窒素供給流量計付 -

全面噴流ハンダ付装置(FPD-300UD)

全面噴流ハンダ付装置大阪アサヒ化学FPD-300UD

全面噴流ハンダ付装置大阪アサヒ化学FPD-300UD装置寸法

全幅 1140mm(タッチパネル含まず)

奥行 1980mm

高さ 1525mm(排気ダクト、シグナルタワーは除く)

ワーク(基板・パレット)有効寸法

幅 100~310mm

長さ 100~410mm

厚み 1.5~2.0mm

上 140mm

下 40mm

ワーク(基板・パレット)挿入

固定位置 手前搬送レール固定

高さ 900±20mm

キャリア数 3台

スプレーフラクサー:ティーチング

プリヒーター:自然対流パネル式

半田槽:全面噴流、1槽1ポンプ方式

搬送速度:6.3m/min(60Hz)

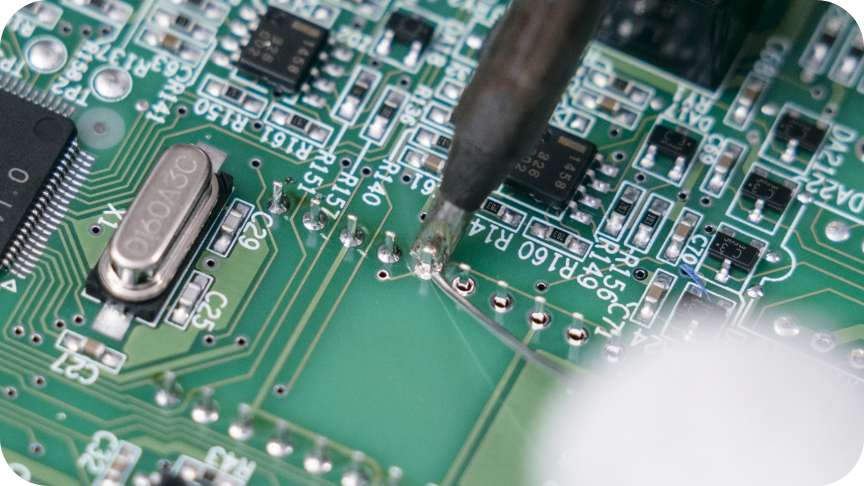

- マイクロソルダリング(微細なはんだ付け)

- 設備でのはんだ付けで対応できるケースが増えていますが、小型化、高密度化ゆえに手作業でのはんだ付けが必要な場面も多々あります。資格を持つ技術者の技術を若手に継承し、品質の高いはんだ付けを実現しています。

※マイクロソルダリング技術有資格者6名在籍

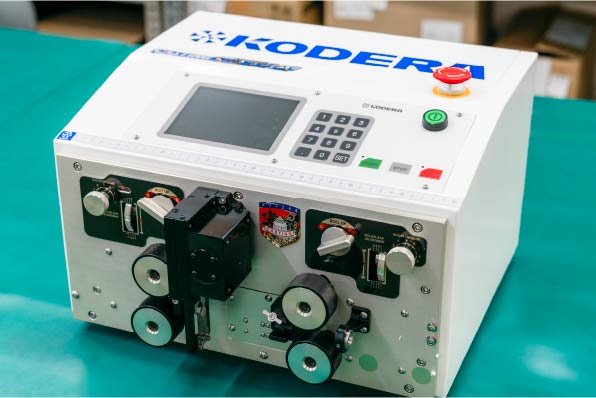

- ワイヤーハーネスの製造

- 電子回路基板で使用される一部のハーネスを、社内で製造しています。この製作過程において、全自動電線切断皮剥機と端子圧着機を駆使し、高精度のハーネスを効率良く製造しています。

-

CASTING(KODERA C371A)

-

圧着機(JAM LPC220S-C2)

-

圧着機(YAZAKI CM27)

04実装後検査(全数検査)

実装後、AOI(自動外観検査)やインサーキットテスタを用いて全数検査を行い、実装不良やはんだ付け不良などをゼロにします。

また、弊社では基板の実際の動作を確認するためにオリジナルの検査機と検査プログラムを製作し、ファンクション検査を行っています。これによりお客様が使用された際に問題なく動作する安定した製品の供給が可能になっています。

-

インサーキットハイテスタ(1240-02)

-

外観検査装置(YSi-V)

自社製造、自社プログラムによるオリジナル検査機

05ポッティング

弊社では基板をウレタン樹脂で覆うポッティングに対応しています。ウレタン樹脂は設備を使用し、混合比や注入量を管理して注入しています。ポッティングすることで悪環境化でも安定して動作する製品を実現しています。

ポッティング後に再度全数検査を行います

充填機(CF-25)

充填機(CF-25)

06検品・納品

完成品を検品後、丁寧に梱包し、納期通りに納品します。

主な取引先

佐鳥電機(株)、三菱マヒンドラ農機(株)、リョーノーファクトリー(株)、(有)安芸電機商会、一畑グループ、トヨタグループ、自動車販売会社、貨物運送会社、タクシー会社、ガソリンスタンド、その他

主な仕入先

(株)ジーエス・ユアサバッテリー、塩見(株)、モリ電子工業(株)、矢崎総業(株)、(株)デンソーソリューション、(株)ミクニ、八洲電装(株)、旭テック(株)、佐鳥電機(株)、(株)中外